1

2

Comprimitrici

Esistono 2 tipi di comprimitrici: “eccentrica” e “rotativa“.

Esistono 2 tipi di comprimitrici: “eccentrica” e “rotativa“.

La comprimitrice eccentrica viene impiegata per piccole produzioni, è composta da un solo punzone (stampo) permettendo una produzione che varia dalle 1500 alle 3000 compresse l’ora.

La comprimitrice rotativa è composta da più punzoni ancorati su un piatto rotante, questa macchina è in grado di produrre da 20.000 a oltre 300.000 compresse l’ora, secondo il modello e al numero di punzoni.

Nel nostro laboratorio sono presenti attualmente 2 comprimitrici rotative che ci consentono una produzione oraria media di circa 70.000 compresse l’ora.

3

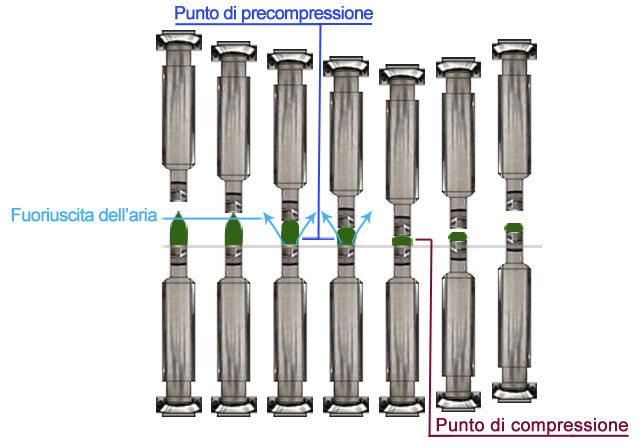

Precompressione

Le comprimitrici rotative oltre ad essere molto produttive presentano un notevole vantaggio rispetto alle comprimitrici eccentriche: dispongono di un sistema di precompressione che consente di far uscire l’aria presente nella miscela prima di essere compressa.

Le comprimitrici rotative oltre ad essere molto produttive presentano un notevole vantaggio rispetto alle comprimitrici eccentriche: dispongono di un sistema di precompressione che consente di far uscire l’aria presente nella miscela prima di essere compressa.

Come si può vedere nell’immagine, i punzoni si avvicinano gradualmente l’uno all’altro permettendo all’aria di uscire, fino a giungere al punto di precompressione e successivamente alla compressione.

La completa fuoriuscita dell’aria dalla compressa evita rotture indesiderate della stessa in fase di produzione, migliora inoltre l’adesione omogenea delle polveri consentendo una sostanziale riduzione dell’uso di eccipienti a favore di una migliore qualità del prodotto finale.

4

Eccipienti

La preparazione di una compressa richiede particolari accorgimenti soprattutto quando si trasformano materie prime vegetali. La continua ricerca finalizzata ad ottenere prodotti di qualità porta a formulare infatti miscele con un ridotto contenuto di eccipienti.

La preparazione di una compressa richiede particolari accorgimenti soprattutto quando si trasformano materie prime vegetali. La continua ricerca finalizzata ad ottenere prodotti di qualità porta a formulare infatti miscele con un ridotto contenuto di eccipienti.

Lo studio preliminare quali-quantitativo di eccipienti è determinante per trovare il giusto compromesso nell’ottenere una compressa che sia facile da lavorare, resistente alle sollecitazioni pre e post vendita, che sia facilmente deglutibile e infine che garantisca un adeguato quantitativo di sostanza funzionale.

Quest’ultimo parametro non è trascurabile perché aumentando il quantitativo di eccipienti diminuisce proporzionalmente lo spazio riservato alla sostanza funzionale, a meno di aumentare la dimensione della compressa rendendola potenzialmente di difficile deglutizione.

Noi disponiamo di punzoni di varie misure, anche se da alcuni anni produciamo esclusivamente compresse di diametro 10 mm. Questo formato consente di ottenere compresse con un peso che varia da 400 a 600 mg a seconda del peso specifico della materia prima, e risulta generalmente di facile deglutizione.

5

Comprimibilità

La formulazione di una compressa inizia dallo studio preliminare della comprimibilità della miscela priva di eccipienti.

Non tutte le sostanze sono comprimibili, l’immagine mostra una prova di compressione del plantago: a conclusione del processo, la compressa non si è formata, questo perché le particelle del plantago hanno caratteristiche “elastiche“, vale a dire che una volta terminata la compressione tornano al loro stato di origine (polvere).

La seconda immagine mostra invece la prova di compressione dell’artiglio del diavolo, al termine del processo la compressa è formata e resistente, in questo caso le particelle della sostanza hanno subito una deformazione “plastica” durevole nel tempo.

La prova di compressione preliminare è determinante per valutare il minimo quantitativo di eccipienti necessari per la realizzazione della compressa. Ovviamente una sostanza con caratteristiche elastiche richiederà l’uso in fase di lavorazione di un maggiore quantitativo di eccipienti.

6

Variabili Tecnologiche

La realizzazione di una compressa è strettamente legata a molteplici variabili che si potrebbero raggruppare in 3 macro-parametri, strettamente legati tra loro.

La realizzazione di una compressa è strettamente legata a molteplici variabili che si potrebbero raggruppare in 3 macro-parametri, strettamente legati tra loro.

1) Regolazione della macchina

2) Miscela da comprimere

3) Forma e dimensione dello stampo

Nessuno di questi parametri è indipendente dagli altri, la minima variazione di uno infatti potrebbe richiedere un nuovo studio dell’interno ciclo produttivo.

Poniamo ad esempio di avere dei parametri precisi su un tipo di miscela da comprimere, ma la materia prima risulti di una granulometria inferiore al precedente standard (micronizzata fine), questo comporta a sua volta la modifica dei seguenti parametri durante la fase di lavorazione: aumento della velocità nel caricamento, aumento della precompressione, riduzione della velocità della macchina, aumento del caricamento in matrice e talvolta anche la revisione degli eccipienti.

La stessa miscela usata con uno stampo diverso, per esempio con un pre-taglio, dovrà essere rivista nel tipo di eccipienti, che dovranno garantire una compressa molto resistente e una miscela scorrevole che si distacchi dai punzoni, per garantire un pre-taglio preciso.

Queste sono solo alcune delle molteplici variabili possibili per la realizzazione di una compressa, come abbiamo detto in precedenza, ottenere un prodotto di qualità usando il minor quantitativo possibile di eccipienti richiede uno studio preliminare non indifferente e particolare accortezza durante la fase di lavorazione.